数字图像相关(DIC)技术在机械臂关节重载微变形测试中的应用

2025-03-21 16:06:59爱云资讯7374

数字图像相关DIC技术是一项非接触式全场测量技术,通过分析物体表面变形前后的数字图像,获取位移、应变等力学参数。

机械臂负载微小变形映射到机械臂末端,会产生较大的末端位置偏差。在机械臂关节及部件中引入DIC数字图像相关技术,用于结构微变形测试,并部署了新拓三维DIC系统,完整覆盖整个机械臂表面,并以此实现结构全场变形监测。

机械臂关节及结构在载荷下的全场变形监测,新拓三维XTDIC三维全场应变测量系统单次采集可获取数百万个三维坐标点,相比传统应变片(约50个测点),数据量级实现几何级跨越;通过机械臂表面的特制散斑图案,DIC系统高效生成位移/应变场云图,并实现云图可视化比对,精准捕捉毫米级异常变形。

对机械手臂进行静态加载,新拓三维XTDIC三维全场应变测量系统,对机械臂全伸展时进行全场变形分析,有助于建立补偿参数,校正机械臂末端位置误差,有效提高机械臂末端绝对定位精度。

实验分为两个工况:

1、通过增减砝码的方式对机械手臂进行静态加载,加载共分六级,满级加载后再进行卸载。

2、通过砝码的加载卸载,来对机械臂进行载荷变形分析(全场应变测试分析DIC)。

机械臂微变形DIC测量

在机械臂表面制作散斑,DIC设备采集高质量图像。设置两台DIC全场应变测量系统摄像机的空间定位时,覆盖整个机械臂及关节处关注区域,以采集在测试过程中的全视野范围内变形区域。

图1-机械臂空载

图2-机械臂增加砝码加载过程

图3-机械臂进一步增多砝码加载

采用XTDIC三维全场应变测量系统分析不同载荷下结构变形,准确判断最大变形点,直观分析与结构件和关节的刚度,有助于提升机械臂控制系统的精度控制。

载荷变形及抓取变形DIC测量

工况1:静载力变形DIC测试

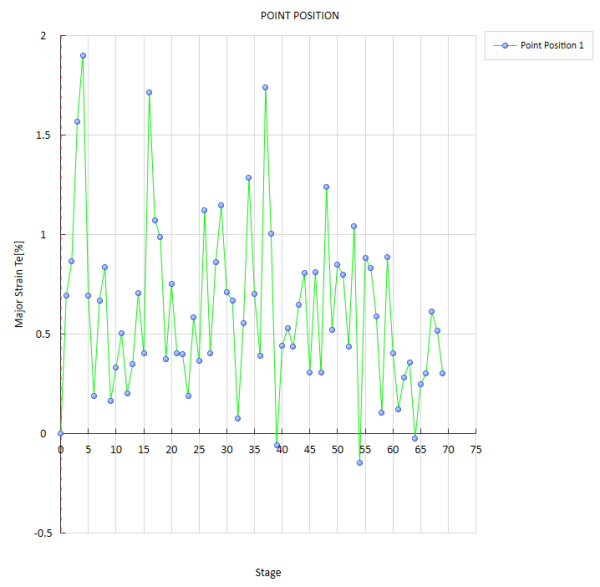

XTDIC三维全场应变测量系统可测量点对点的应变信息,输出应变分布云图的变化过程,在进行机械臂载荷及提升力下变形测量时,DIC软件生成应变变化曲线,反映不同载荷条件下机械臂的应变响应。

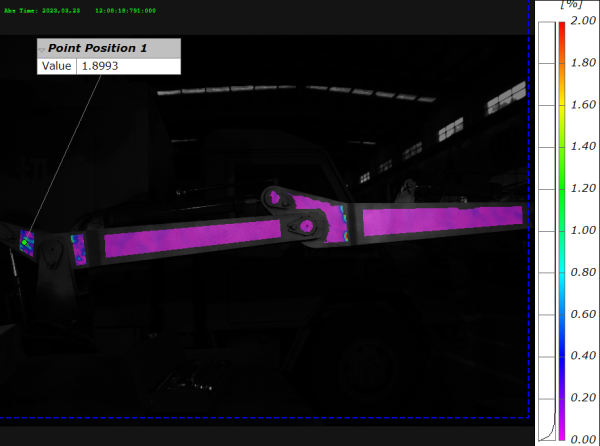

机械臂逐级加大加载重量后,最大变形处为臂关节部位,根据全场应变分析得出最大应变为18993微应变。

图1-应变变化曲线

DIC软件能够识别应变图中的最大应变点,这些点代表了结构刚度及关节的弱点或潜在的失效点。分析最大应变点的数据,有利于进一步分析或与仿真结果进行比较。

图2-机械臂关节最大应变点

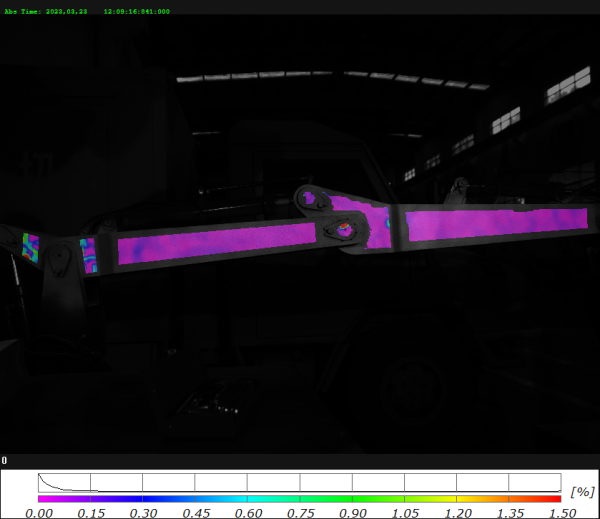

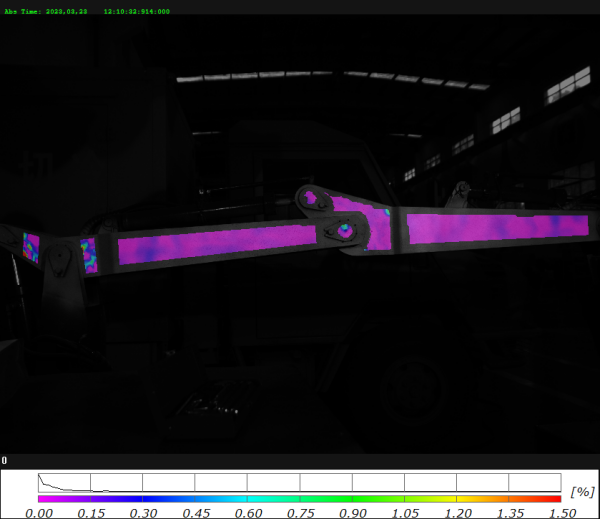

下图为机械臂在不同载荷过程中的主应变的云图分布情况,图中从蓝到红颜色的深浅,代表不同重量加载过程中,机械臂对应位置应变量从低到高。

图3-空载下应变情况

图4-机械臂增加砝码加载应变情况

图5-机械臂继续增加砝码加载应变情况

工况2:动载力动态响应DIC测试

工况2主要通过在机械手臂末端通过砝码施加载荷力,再瞬间释放,测试机械臂的动态响应。

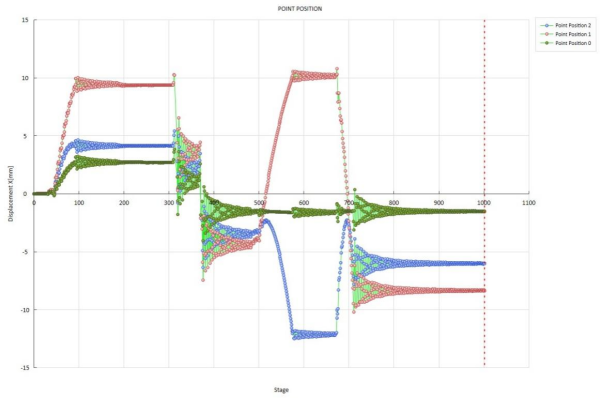

新拓三维XTDIC三维全场应变测量系统全场位移计算:基于特征点的跟踪结果,DIC软件计算出机械臂表面的全场位移分布,识别出位移最大的点,这通常是机械臂在动载作用下最大变形的区域。

机械臂动载最大位移值

DIC软件具备数据可视化功能,可生成位移图和应变图,直观展示机械臂的变形情况。另外,利用DIC软件可分析X方向、Y方向位移曲线,分析机械臂负载部位的位移变形、偏摆位移等,反映机械臂载荷下的刚度和测试位移数值。

图1-X方向位移曲线

图2-Y方向位移曲线

当机械臂全伸展时,由于自重和其他外载作用,其结构变形导致几何非线性效应。机器人精度控制相关的结构件和关节变形。会直接影响其控制系统的性能。

新拓三维XTDIC三维全场应变测量系统,通过测量机械臂全伸展载荷下的形变、位移、应变等参数,验证机械臂刚度及结构稳定性,以便于在机械臂工具上的相互作用力和扭矩来补偿这些影响,并设计更好的精度补偿算法。

相关文章

- 脑机接口公司Neuralink获准进行新试验,探索用意念操控机械臂

- 瑞士联邦理工学院开发出双模态机械臂,机械手可以和臂分离 扩大抓取范围

- 视比特机械臂3D在线测量系统:应对中大尺寸工件柔性测量的解决方案

- 迁移科技获数千万元B轮融资,专注3D视觉机械臂引导,“百分百”硬核交付力

- 全球首创仿生机械臂!追觅科技获沙利文权威认证

- 追觅S10 Pro Ultra机械臂版售价3999元,三千价位段首次搭载仿生机械臂的年度性价比旗舰

- 大象机器人推出入门级开源机械臂ultraArm套装,适用于高等教育科研教学、职业应用教育

- 大象机器人发布史上最紧凑小六轴机械臂mechArm,重磅赋能机器人教育!

- 智能实验室迎来新曙光,这家机器人公司机械臂在生物医疗实验室的应用

- Unitree科技公司首推与四足机器人协作的机械臂

- Flexiv发布首个自适应机械臂,带来第三代机器人技术

- 猎豹机械臂“豹咖啡”进驻新闻中心 众媒体围观真热闹!